2022-08-16

注射成型是热塑性和热固性塑料零件的制造工艺。注塑制品因其重量轻、可塑性强、制造成本低、应用广泛,在现代社会中广泛应用于汽车、电子电器、建材、医疗器械等行业。

然而,随着这些行业的不断发展,对注塑制品的生产提出了更高的要求。模具的精度将直接影响塑料制品的结构和尺寸的精度。因此,要满足人们对注塑产品的要求,就必须改变注塑模具的生产方式。

改革开放以来,中国注塑行业发展迅速。人们对塑料制品的需求也大大增加,使得企业的生产规模和数量不断增加,对人力资源特别是高素质技术人才的需求旺盛。但在众多从事注塑的技术人员中,大部分没有经过专业的技术培训,分析和解决问题的能力较弱。而且,传统企业仍然依赖手工车间管理,生产风险控制滞后。企业的生产效率、物耗、能耗远低于国外先进生产企业的管理水平。

在注塑行业整体产能过剩、同质化严重的情况下,企业为了保持和加强产品和市场的竞争力,不得不努力缩短产品的制造周期,因此对制造各种产品的关键工艺设备——模具的要求越来越高,模具的生产制造向高速、精密、长寿命的方向发展。但是注塑产品的规格和款式丰富。为了满足这种小批量、频繁更新的产品,模具需要快速、经济、周期短、成本低地发展。因此,我国塑料模具制造企业正在满足用户对交货期短、精度高、质量好、价格低的要求,注塑车间也在向现代化、专业化、规模化发展。

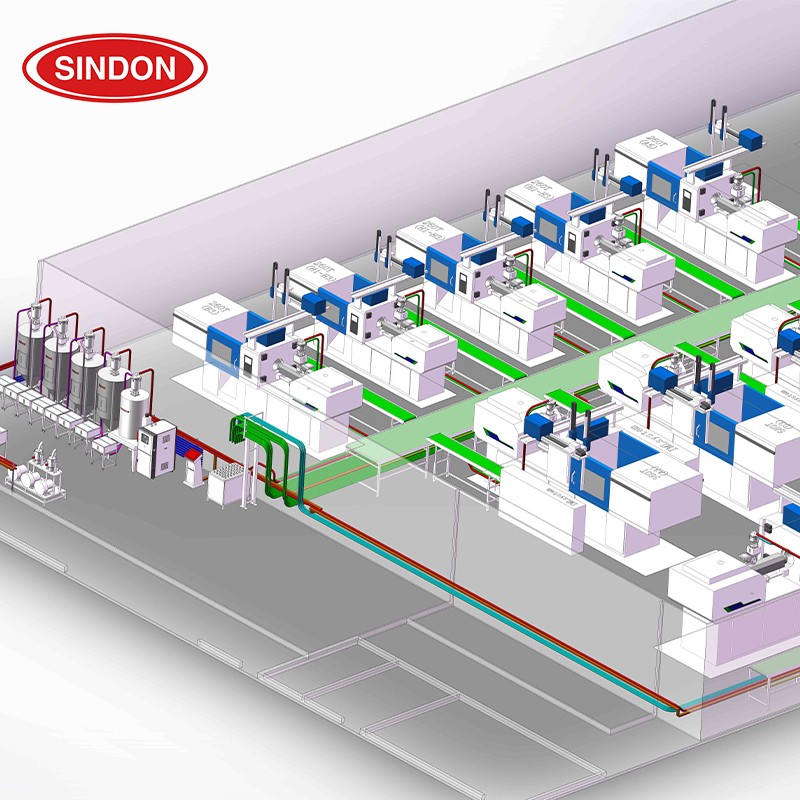

目前,在塑料注射成型技术领域,已经形成了气体辅助注射成型、水辅助注射成型、精密注射成型、微注射成型、微孔注射成型、振动注射成型、膜内装饰注射成型等发展方向。它们以低成本、高性能、尺寸更精确、应用范围更广、开发周期更短的特点,服务于各行业的发展需求。注塑企业的发展不仅要提高注塑车间的生产管理水平,还要开发和采用新工艺、新材料。对于大多数制造企业来说,首要目标是改善生产状况。提高企业生产自动化程度,在企业产能的同时降低生产成本。因此,研究和设计注塑车间的标准化和自动化势在必行。

注塑车间的标准化可以减少实际生产过程中的零件种类,方便企业管理,使无序的生产变得有序。而相应的管理者可以清楚地知道自己的管理权限,做出适当的检查工作,进而促进企业生产状况和资源配置的合理化。

在注塑自动化设计中,根据企业的规模和特点,更加准确地设计注塑车间,具有针对性、易用性和实用性。确保注塑车间在生产过程中降低生产成本,提高企业生产效率。

135-5666-8366